در بسیاری از فرآیندهای صنعتی، بهویژه آنهایی که گرما تولید میکنند یا نیاز به انتقال حرارت دارند، استفاده از سیال مناسب برای انتقال حرارت اهمیت زیادی دارد. اگرچه آب و بخار در بسیاری از موارد کاربرد دارند، اما در شرایط دمای بالا، فشار ویژه یا سیستمهای بسته، معمولاً نیاز به سیال دیگری احساس میشود. در این شرایط، انواع روغن عملیات حرارتی وارد میدان میشوند؛ سیالاتی که برای انتقال مؤثر گرما از یک نقطه به نقطه دیگر طراحی شدهاند و ویژگیهایی مانند پایداری در دمای بالا، حداقل تبخیر، مقاومت در برابر تجزیه و طول عمر مناسب دارند.

انتخاب صحیح نوع روغن و رعایت شرایط کاری آن، نقش کلیدی در عملکرد سیستم دارد و از بروز مشکلاتی مانند گرمای بیش از حد، خوردگی، تشکیل رسوب، ترکیدگی یا کاهش بازده جلوگیری میکند.

برای آشنایی کامل با انواع روغن عملیات حرارتی، کاربردها، مزایا و نکات نگهداری آنها، با ما در وبسایت آسان کار همراه باشید. در ادامه، بررسی دقیق هر نوع روغن، مقایسه ویژگیها و راهکارهای افزایش عمر مفید سیستمهای حرارتی را ارائه میکنیم تا بتوانید انتخابی آگاهانه و اقتصادی داشته باشید.

روغن عملیات حرارتی چیست؟

روغن عملیات حرارتی مایعی صنعتی بر پایه مواد معدنی یا سنتتیک است که پس از حرارتدهی قطعه (معمولاً تا ۸۰۰-۱۰۰۰ درجه سانتیگراد)، آن را به سرعت خنک میکند. این فرآیند از تشکیل فازهای نامطلوب جلوگیری کرده و خواص مکانیکی مانند استحکام، چقرمگی و مقاومت به سایش را بهبود میبخشد. روغنها نسبت به آب یا هوا، خنکسازی یکنواختتری ارائه میدهند و خطر ترک را کاهش میدهند. محدوده دمایی کاری آنها معمولاً از ۵۰ تا ۲۵۰ درجه سانتیگراد است و بدون نیاز به فشار بالا عمل میکنند.

| جهت خرید انواع روغن انتقال حرارت در کیمیا فرآیند نقش جهان کلیک کنید! |

انواع روغن انتقال حرارت

در ادامه، سه دسته عمده از انواع روغن عملیات حرارتی را معرفی کرده و تفاوتهای مهم آنها را بررسی میکنیم.

روغنهای معدنی

روغنهای معدنی سادهترین و ارزانترین نوع روغن عملیات حرارتی هستند که از تصفیه نفت خام به دست میآیند. این روغنها مثل یک مایع روان در سیستمهای گرمایشی گردش میکنند و گرما را از قسمت گرم (مثل کوره) به قسمت سرد (مثل مخزن) منتقل میکنند تا دستگاه بیش از حد داغ نشود. تا حدود ۳۲۰ درجه سانتیگراد خوب کار میکنند، زنگزدگی ایجاد نمیکنند و برای کارخانههای معمولی که دمای خیلی بالا ندارند، گزینه عالی و اقتصادی هستند. فقط هر چند وقت یکبار باید چک شوند تا کثیف یا غلیظ نشده باشند.

روغنهای سنتتیک

روغنهای سنتتیک به صورت مصنوعی در آزمایشگاه ساخته میشوند و از ترکیبات شیمیایی خاصی مثل آروماتیکها تشکیل شدهاند. این روغنها مثل یک سوپرقهرمان در سیستمهای گرمایشی عمل میکنند؛ تا ۴۰۰ درجه سانتیگراد یا بیشتر را تحمل میکنند، خیلی دیرتر خراب میشوند و گرما را سریعتر و بهتر منتقل میکنند. برای کارخانههای پیشرفته، موتورهای بزرگ یا جاهایی که دما خیلی بالا میرود عالی هستند. قیمتشان گرانتر است، ولی چون عمر طولانیتری دارند و کمتر مشکل ایجاد میکنند، در بلندمدت به صرفهاند.

روغنهای مبتنی بر سیلیکون

روغنهای مبتنی بر سیلیکون از زنجیرههای پلیمری سیلیکون-اکسیژن ساخته شدهاند و مثل یک سیال «تمیز و مقاوم» در سیستمهای حساس کار میکنند. این روغنها تا ۴۵۰ درجه سانتیگراد یا بیشتر را تحمل میکنند، اصلاً با مواد غذایی، دارو یا قطعات الکترونیکی واکنش نمیدهند و رسوب یا کثیفی خیلی کمی ایجاد میکنند. برای جاهایی که خلوص و ایمنی مهم است (مثل کارخانههای داروسازی یا تولید مواد غذایی) بهترین انتخاب هستند، ولی قیمتشان خیلی بالاست و گرما را کمی کندتر از روغنهای دیگر منتقل میکنند.

مقایسه تفاوتهای اصلی انواع روغن عملیات حرارتی

برای انتخاب صحیح، تفاوتها را در جدول زیر آوردهایم:

| ویژگی | روغن معدنی | روغن سنتتیک | روغن سیلیکونی |

| منبع تولید | نفت خام تصفیهشده | ترکیبات شیمیایی مصنوعی | پلیمرهای سیلیکون |

| حداکثر دما (درجه سانتیگراد) | ۳۲۰ | ۴۰۰+ | ۴۵۰+ |

| هزینه | پایین | متوسط تا بالا | بسیار بالا |

| پایداری حرارتی | متوسط | عالی | بسیار عالی |

| انتقال حرارت | خوب | عالی | متوسط |

| عمر مفید | ۱-۳ سال | ۳-۱۰ سال | ۵-۱۵ سال |

| کاربرد اصلی | صنایع عمومی، دماهای متوسط | صنایع پیشرفته، دماهای بالا | سیستمهای حساس و خلوص بالا |

| تأثیر زیستمحیطی | متوسط (تجزیهپذیر) | پایین (کمفرار) | بسیار پایین (غیرسمی) |

تفاوت کلیدی در پایداری و دما است: معدنی برای بودجه محدود، سنتتیک برای راندمان بالا، و سیلیکونی برای ایمنی و خلوص.

نکات نگهداری و عمر مفید روغن حرارتی

انتخاب مناسب تنها یک بخش کار است؛ بخش دیگر، بهرهبرداری و نگهداری است که میتواند عمر مفید روغن را به شکل چشمگیری تحت تأثیر قرار دهد.

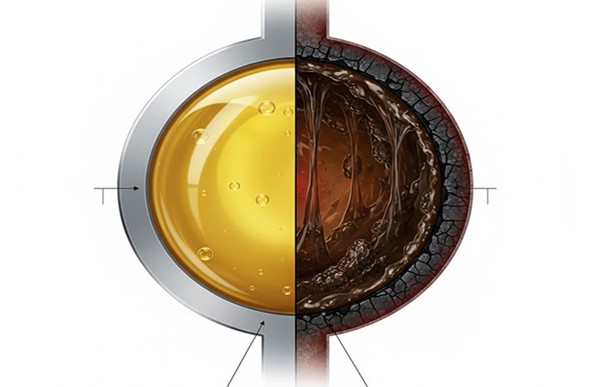

- حضور اکسیژن و دماهای محلی بسیار بالا باعث اکسیداسیون روغن میشوند؛ این فرآیند منجر به افزایش اسیدیته، افزایش ویسکوزیته، تیره شدن رنگ و تشکیل رسوب میشود.

- تخریب حرارتی زمانی رخ میدهد که روغن دمای کاریاش را پشت سر بگذارد و به تجزیه مولکولی برسد؛ این منجر به کاهش نقطه اشتعال، کاهش ویسکوزیته، تشکیل مواد سبکتر، احتمال تشکیل کک و رسوب بر سطوح گرمایی است.

- برای افزایش عمر مفید، مهم است که علاوه بر انتخاب روغن مناسب، مسیر گردش سیال درست باشد، دمای فیلم سطح انتقال حرارت کنترل شود، سیستم برای تهویه بخارات سبک طراحی شود، و آنالیزهای مرتب روی روغن انجام شود (مانند اسیدیته، ویسکوزیته، نقطه اشتعال، مقدار رسوب).

- عمر مفید روغن به شرایط کاری بسیار وابسته است؛ در برخی کاربردها ممکن است چند سال کار کند، ولی در شرایط سختتر ممکن است زودتر نیاز به تعویض داشته باشد.

| پیشنهاد مطالعه 👈 نکات نگهداری و تعویض روغن های انتقال حرارت |

فرآیندهای تخریب روغن عملیات حرارتی

با گذشت زمان و تحت شرایط عملیاتی نامناسب، روغنها دچار تخریب میشوند که عملکرد سیستم را مختل میکند.

- تخریب اکسیداتیو

تماس با اکسیژن هوا باعث زنجیره واکنشهایی میشود که ویسکوزیته را افزایش داده، رنگ را تیره و رسوب ایجاد میکند. این امر پمپاژ را سختتر کرده و انتقال حرارت را ضعیف مینماید.

- تخریب حرارتی

گرم شدن بیش از حد (بالای نقطه جوش) اجزای سبک را به بخار تبدیل کرده، ویسکوزیته را کاهش میدهد و نقطه اشتعال را پایین میآورد. در دماهای شدید، پیوندهای کربنی شکسته شده و کک تشکیل میشود که سطوح را مسدود میکند.

- محصولات تخریب

- کمجوش :(Low Boilers) کاهش ویسکوزیته و افزایش فشار بخار.

- پرجوش :(High Boilers) افزایش ویسکوزیته و تشکیل جامدات.

|

کیمیا فرآیند نقش جهان، انواع روغنهای عملیات حرارتی را با بهترین کیفیت و قیمت در اصفهان به مشتریان ارائه میدهد. جهت اطلاعات بیشتر با ما تماس بگیرید شماره تماس: 2-33932371-031 |

نتیجهگیری

انتخاب نوعی از انواع روغن عملیات حرارتی بستگی به دما، بودجه، سازگاری و الزامات زیستمحیطی دارد. روغنهای معدنی گزینه اقتصادی برای کاربردهای روزمره هستند، در حالی که سنتتیک و سیلیکونی برای عملکرد برتر در شرایط سخت مناسباند. با نظارت منظم و جلوگیری از تخریب، میتوانید راندمان سیستم را حفظ کرده و هزینهها را کاهش دهید. برای مشاوره دقیق، پارامترهای فرآیند خود را با استانداردهای صنعتی تطبیق دهید.