توضیحات

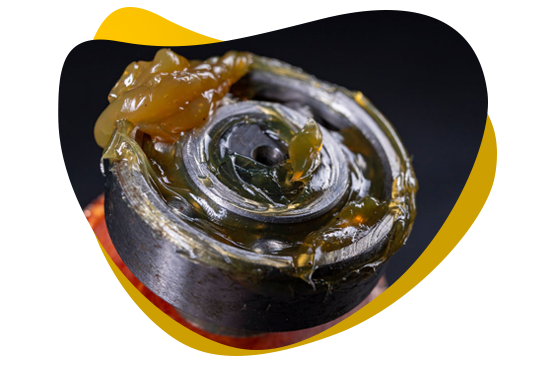

گریس لیتیوم EP یکی از پراستفادهترین گریسهای صنعتی است که به خاطر عملکرد خوبش در شرایط سخت، در بسیاری از صنایع مثل خودروسازی، ماشینآلات صنعتی و تجهیزات سنگین به کار میرود. این گریس از صابون لیتیوم و افزودنیهای خاص EP ساخته شده که باعث میشود در برابر فشارهای زیاد و سایش مقاوم باشد. ویژگیهایی مثل تحمل دمای بالا، مقاومت در برابر آب و چسبندگی خوب، آن را به گزینهای مناسب برای کارهای صنعتی تبدیل کرده است. ما در کیمیا فرایند نقش جهان، به عنوان تولیدکننده این محصول باکیفیت، با بهرهگیری از فناوری پیشرفته و مواد اولیه مرغوب، گریس لیتیوم EP را با استانداردهای جهانی تولید میکنیم تا نیازهای متنوع صنایع را با عملکردی بینقص برآورده کنیم.

در این مطلب، ترکیبات، ویژگیها، کاربردها، مزایا و معایب گریس لیتیوم EP را بررسی میکنیم و نکاتی برای استفاده درست از آن ارائه میدهیم.

گریس لیتیوم EP چیست؟

گریس لیتیوم یکی از پرکاربردترین روانکارهای صنعتی است که از ترکیب روغن پایه (معدنی یا سنتزی) و صابون لیتیوم تولید میشود. این نوع گریس به دلیل ترکیبات شیمیایی خاص، مانند لیتیوم و اسیدهای چرب، از پایداری حرارتی و مکانیکی بالایی برخوردار است. صابون لیتیوم بهعنوان غلیظکننده، ساختار نیمهجامد گریس را ایجاد میکند و باعث میشود روغن بهتدریج در نقاط موردنیاز آزاد شود. این ویژگیها گریس لیتیوم را برای استفاده در شرایط سخت کاری، مانند دماهای بالا یا فشارهای مکانیکی زیاد، بسیار مناسب کرده است. گریس لیتیوم EP نوع پیشرفتهتری از گریس لیتیوم است که با افزودنیهای خاص (مانند ترکیبات گوگرد و فسفر) تقویت شده تا مقاومت بیشتری در برابر فشارهای شدید و سایش داشته باشد و در صنایع مختلف عملکرد بهتری ارائه دهد.

ترکیبات گریس لیتیوم EP

گریس لیتیوم EP از سه جزء اصلی تشکیل شده است:

افزودنیهای EP

این افزودنیها (مانند ترکیبات گوگرد، فسفر یا مولیبدن) برای افزایش مقاومت گریس در برابر فشارهای شدید و کاهش سایش در شرایط بار سنگین به کار میروند.

غلیظکننده (صابون لیتیوم)

صابون لیتیوم به عنوان غلیظکننده، ساختار نیمهجامد گریس را ایجاد میکند و روغن را در جای خود نگه میدارد تا بهتدریج در نقاط مورد نیاز آزاد شود.

روغن پایه

معمولاً روغن معدنی با ویسکوزیته بالا که حدود 90 درصد فرمولاسیون گریس را تشکیل میدهد و وظیفه اصلی روانکاری را بر عهده دارد.

گریس لیتیم فشارپذیر، یگ گریس چند منظوره برای استفاده صنعتی در شرایط فوق سخت و با بازه دمایی وسیع میباشد. این گریس با بهرهگیری از روغن های معدنی مرغوب، صابون لیتیم هیدروکسی استئارات و مواد افزودنی مناسب، با درجه NLGI متفاوت ارائه میشود.

- پایداری حرارتی بالاگریس لیتیوم در دماهای بالا (معمولاً تا 120 درجه سانتیگراد و در برخی فرمولاسیونها تا 180 درجه سانتیگراد) عملکرد خود را حفظ میکند. این ویژگی باعث میشود برای روانکاری قطعاتی مانند موتورها یا سیستمهای تعلیق که در معرض گرما هستند، مناسب باشد.

- مقاومت در برابر آباین گریس در برابر شستوشو و نفوذ آب مقاوم است، که آن را برای استفاده در محیطهای مرطوب مانند تجهیزات دریایی، کشتیها و ماشینآلات کشاورزی ایدهآل میکند.

- تحمل بار بالا (در نوع EP)افزودنیهای خاص EP (مانند ترکیبات گوگرد، فسفر یا مولیبدن) به گریس لیتیوم EP امکان تحمل فشارهای شدید و کاهش سایش در ماشینآلات سنگین مانند بلبرینگها و دندهها را میدهند.

- طول عمر بالا و کاهش دفعات روانکاریچسبندگی بالای گریس لیتیوم به سطوح فلزی باعث میشود مدت طولانیتری در محل روانکاری باقی بماند و نیاز به تجدید روانکار را کاهش دهد.

- خاصیت ضدخوردگیگریس لیتیوم از قطعات فلزی در برابر زنگزدگی و خوردگی محافظت میکند، که به افزایش عمر مفید تجهیزات کمک میکند.

ویژگی های گریس لیتیوم

گریس لیتیوم به دلیل فرمولاسیون خاص خود، دارای قابلیتهایی است که آن را برای استفاده در محیطهای صنعتی سخت مناسب میکند. ویژگیهای اصلی گریس لیتیوم عبارتاند از:

ویژگی های گریس لیتیوم

گریس لیتیوم به دلیل فرمولاسیون خاص خود، دارای قابلیتهایی است که آن را برای استفاده در محیطهای صنعتی سخت مناسب میکند. ویژگیهای اصلی گریس لیتیوم عبارتاند از:

- پایداری حرارتی بالاگریس لیتیوم در دماهای بالا (معمولاً تا 120 درجه سانتیگراد و در برخی فرمولاسیونها تا 180 درجه سانتیگراد) عملکرد خود را حفظ میکند. این ویژگی باعث میشود برای روانکاری قطعاتی مانند موتورها یا سیستمهای تعلیق که در معرض گرما هستند، مناسب باشد.

- مقاومت در برابر آباین گریس در برابر شستوشو و نفوذ آب مقاوم است، که آن را برای استفاده در محیطهای مرطوب مانند تجهیزات دریایی، کشتیها و ماشینآلات کشاورزی ایدهآل میکند.

- تحمل بار بالا (در نوع EP)افزودنیهای خاص EP (مانند ترکیبات گوگرد، فسفر یا مولیبدن) به گریس لیتیوم EP امکان تحمل فشارهای شدید و کاهش سایش در ماشینآلات سنگین مانند بلبرینگها و دندهها را میدهند.

- طول عمر بالا و کاهش دفعات روانکاریچسبندگی بالای گریس لیتیوم به سطوح فلزی باعث میشود مدت طولانیتری در محل روانکاری باقی بماند و نیاز به تجدید روانکار را کاهش دهد.

- خاصیت ضدخوردگیگریس لیتیوم از قطعات فلزی در برابر زنگزدگی و خوردگی محافظت میکند، که به افزایش عمر مفید تجهیزات کمک میکند.

کاربردهای گریس لیتیوم EP

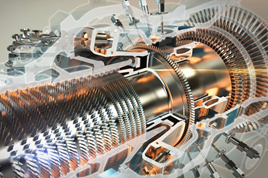

گریس لیتیوم، بهویژه نوع EP، به دلیل ویژگیهای چندمنظوره و عملکرد قوی در شرایط سخت، در طیف گستردهای از صنایع کاربرد دارد. در صنعت خودروسازی، این گریس برای روانکاری بلبرینگهای چرخ، اجزای شاسی، سیستم تعلیق و اتصالات خودروهای سبک و سنگین استفاده میشود، زیرا چسبندگی بالا و مقاومت در برابر فشار، عملکرد قطعات را بهبود میبخشد. در ماشینآلات صنعتی و تجهیزات معدنی، گریس لیتیوم EP به دلیل تحمل بار بالا و پایداری در شرایط سخت، برای روانکاری یاتاقانها، دندهها، کوپلینگها و پمپها ایدهآل است. مقاومت بالای آن در برابر آب، این گریس را برای تجهیزات دریایی مانند پمپهای آببندی، وینچها و قطعات کشتیها مناسب میکند. در صنایع عمومی، چرخدندهها و یاتاقانهای تحت فشار بالا و موتورهای الکتریکی که نیاز به پایداری حرارتی و ضدخوردگی دارند، با این گریس روانکاری میشوند. علاوه بر این، گریس لیتیوم در تجهیزات کشاورزی مانند تراکتورها و کمباینها، سیستمهای نوار نقاله در کارخانهها و حتی در توربینهای بادی برای روانکاری قطعات متحرک تحت فشار بالا استفاده میشود، که باعث افزایش عمر تجهیزات و کاهش دفعات روانکاری میگردد.

گریس لیتیوم EP و شاخص NLGI

گریس لیتیوم EP نوعی گریس است که با افزودنیهای مقاوم در برابر فشار شدید (Extreme Pressure) تقویت شده و برای استفاده در تجهیزات صنعتی و ماشینآلاتی که تحت بار و فشار سنگین کار میکنند، مناسب است. این نوع گریس علاوه بر مقاومت حرارتی و پایداری مکانیکی، توانایی محافظت از سطوح فلزی در شرایط سخت کاری را دارد. شاخص NLGI نیز معیاری برای تعیین میزان سختی یا نرمی گریس است و با عددی بین 000 تا 6 نمایش داده میشود؛ هرچه عدد کمتر باشد، گریس نرمتر است. رایجترین گریدهای مورد استفاده برای کاربردهای عمومی و صنعتی، NLGI 2 و 3 هستند. انتخاب صحیح شاخص NLGI نقش مهمی در عملکرد و بازدهی روانکاری ایفا میکند.

مزایای گریس EP

گریسهای EP (مقاوم در برابر فشار شدید) مزایای قابل توجهی دارند که آنها را برای کاربردهای صنعتی سنگین بسیار مناسب میسازد. یکی از مهمترین مزایا، سفتی و چسبندگی بالای این نوع گریسهاست که باعث میشود مانند درزگیر عمل کرده، از نشت روانکار و ورود آلایندههای خارجی به داخل سیستم جلوگیری کنند. برخلاف روغنها که برای ماندگاری در محل نیاز به سیستمهای پیچیده و پرهزینه گردش دارند، گریسهای EP به سادگی در نقطه روانکاری باقی میمانند. همچنین این گریسها میتوانند روانکارهای جامدی مانند مولیبدن دیسولفید یا گرافیت را در خود به صورت معلق نگه دارند، که این ویژگی برای عملکرد مطلوب در دماها یا فشارهای بالا بسیار حیاتی است. از سوی دیگر، در روانکاری با گریس نیاز کمتری به کنترل و بازبینی مداوم وجود دارد و به دلیل عدم قطع و وصل در انتقال روانکار، سطوح تماس دائماً تحت پوشش باقی میمانند و سایش ناشی از شروع به کار دستگاهها به حداقل میرسد. این ویژگیها باعث میشوند گریسهای EP گزینهای مطمئن، اقتصادی و با دوام برای شرایط کاری سخت باشند.

توصیههای نگهداری و انبارداری برای حفظ کیفیت گریس لیتیوم EP

برای حفظ کیفیت گریس لیتیوم EP در انبار، نکات زیر را رعایت کنید:

مدت زمان نگهداری

گریس لیتیوم EP معمولاً تا 2 تا 3 سال در شرایط مناسب قابل نگهداری است، اما بهتر است تاریخ انقضای محصول بررسی شود.

محافظت از آلودگی

ظروف گریس را در محیطی خشک و تمیز نگه دارید و از تماس با گردوغبار، آب یا سایر آلایندهها جلوگیری کنید.

دمای نگهداری

گریس را در محیطی با دمای بین 0 تا 40 درجه سانتیگراد نگهداری کنید تا از تغییرات قوام جلوگیری شود.

نکات مهم در استفاده از گریس لیتیوم EP

- پیش از استفاده، اطمینان حاصل کنید که گریس لیتیوم EP با گریس قبلی استفادهشده در تجهیزات سازگار است. ترکیب گریسهای ناسازگار میتواند باعث کاهش کارایی و آسیب به قطعات شود.

- استفاده بیش از حد از گریس میتواند منجر به افزایش دما و فشار در یاتاقانها شود، در حالی که استفاده ناکافی باعث سایش زودهنگام خواهد شد.

- برای بهترین نتیجه، سطوح و قطعات را قبل از اعمال گریس جدید تمیز کنید تا از ورود آلودگی به سیستم جلوگیری شود.

- گرید مناسب گریس (مانند NLGI 1، 2 یا 3) را بر اساس دما و نوع کاربرد انتخاب کنید.

جمع بندی

گریس لیتیوم EP یکی از پرکاربردترین روانکارهای صنعتی است که بهواسطه ترکیب روغن پایه، صابون لیتیوم و افزودنیهای مقاوم در برابر فشار (EP)، عملکردی بسیار مطلوب در شرایط سخت کاری ارائه میدهد. این گریس با ویژگیهایی مانند پایداری حرارتی بالا، مقاومت در برابر آب، تحمل فشار زیاد، چسبندگی مناسب و خاصیت ضدخوردگی، در صنایعی چون خودروسازی، ماشینآلات سنگین، تجهیزات دریایی، کشاورزی و توربینهای بادی استفاده میشود. شاخص NLGI آن که میزان سختی را تعیین میکند، نقش مهمی در انتخاب صحیح برای کاربردهای مختلف دارد. از مزایای کلیدی آن میتوان به کاهش دفعات روانکاری، حفظ طولانیمدت روانکار در محل و عملکرد مطمئن در بارهای سنگین اشاره کرد.

دیدگاهها

هیچ دیدگاهی برای این محصول نوشته نشده است.