بلبرینگها از اجزای مهم در ماشینآلات صنعتی هستند که عملکرد صحیح آنها به روانکاری مناسب وابسته است. انتخاب گریس مناسب برای بلبرینگهای صنعتی میتواند تأثیر چشمگیری بر عمر مفید، کارایی و کاهش هزینههای تعمیر و نگهداری داشته باشد. گریس بهعنوان یک روانکار نیمهمایع تا جامد، با کاهش اصطکاک، دفع گرما و محافظت در برابر سایش و خوردگی، عملکرد بهینه ای دارد. در این مقاله، به بررسی جامع عوامل مؤثر در انتخاب گریس مناسب، انواع گریسها، روشهای گریسکاری، نکات نگهداری، فناوریهای پیشرفته روانکاری و همچنین ملاحظات عملیاتی و اقتصادی میپردازیم.

اهمیت روانکاری بلبرینگها

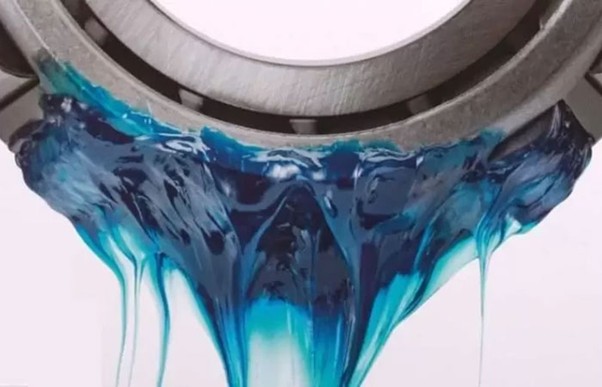

روانکاری بلبرینگها از ایجاد اصطکاک بیشازحد بین اجزای نورد (مانند گلولهها یا غلتکها) و حلقههای بلبرینگ جلوگیری میکند. اصطکاک بیشازحد میتواند باعث تولید گرمای اضافی، تخریب سطح بلبرینگ یا حتی شکستن قفس (کیج) آن شود. گریس صنعتی بهعنوان یک روانکار، با تشکیل یک لایه محافظ بین سطوح تماس، اصطکاک و سایش را کاهش داده و از خوردگی و نفوذ آلایندهها جلوگیری میکند. انتخاب گریس مناسب نهتنها عمر بلبرینگ را افزایش میدهد، بلکه هزینههای ناشی از توقف تولید و تعمیرات را نیز به حداقل میرساند.

روانکاری بلبرینگها از ایجاد اصطکاک بیشازحد بین اجزای نورد (مانند گلولهها یا غلتکها) و حلقههای بلبرینگ جلوگیری میکند. اصطکاک بیشازحد میتواند باعث تولید گرمای اضافی، تخریب سطح بلبرینگ یا حتی شکستن قفس (کیج) آن شود. گریس صنعتی بهعنوان یک روانکار، با تشکیل یک لایه محافظ بین سطوح تماس، اصطکاک و سایش را کاهش داده و از خوردگی و نفوذ آلایندهها جلوگیری میکند. انتخاب گریس مناسب نهتنها عمر بلبرینگ را افزایش میدهد، بلکه هزینههای ناشی از توقف تولید و تعمیرات را نیز به حداقل میرساند.

عوامل کلیدی در انتخاب گریس مناسب

انتخاب گریس مناسب برای بلبرینگهای صنعتی به عوامل متعددی بستگی دارد که در ادامه به بررسی آنها میپردازیم:

- نوع و سرعت چرخش بلبرینگ

سرعت چرخش و نوع بار وارد بر بلبرینگ از عوامل اصلی در انتخاب گریس هستند. برای بلبرینگهای با سرعت پایین و بار متوسط، گریسهای استاندارد با ویسکوزیته متوسط مناسب هستند. در مقابل، بلبرینگهای با سرعت بالا یا تحت بارهای سنگین و دینامیکی به گریسهایی با مقاومت بالا در برابر فشار و پایداری در سرعتهای بالا نیاز دارند. گریسهای مخصوص دور بالا معمولاً دارای روغن پایه مصنوعی و افزودنیهای خاص برای تحمل شرایط سخت هستند.

- دمای کاری

دمای محیط و دمای عملیاتی بلبرینگ تأثیر مستقیمی بر انتخاب گریس دارد. گریسهای مقاوم به دمای بالا (مانند گریسهای سیلیکونی یا پلیاورتان) برای محیطهای با دمای بیش از 150 درجه سانتیگراد مناسب هستند، زیرا از تجزیه یا کاهش خاصیت روانکاری در دماهای بالا جلوگیری میکنند. در دماهای پایین (زیر صفر درجه سانتیگراد)، گریسهایی با نقطه انجماد پایین و ویسکوزیته مناسب توصیه میشوند تا از سفت شدن گریس و کاهش روانکاری جلوگیری شود.

- شرایط محیطی

شرایط محیطی مانند رطوبت، گردوغبار، آب یا مواد شیمیایی میتوانند عملکرد گریس را تحت تأثیر قرار دهند. برای محیطهای مرطوب یا در معرض آب، گریسهای مقاوم به آب (مانند گریسهای کلسیم سولفانات یا لیتیومی) مناسب هستند. در محیطهای با آلودگی بالا، گریسهایی با خاصیت ضدآلودگی و چسبندگی قوی به سطوح توصیه میشوند.

- سازگاری شیمیایی

در برخی کاربردها، گریس ممکن است با مواد شیمیایی یا قطعات پلاستیکی در تماس باشد. در این موارد، گریس باید از نظر شیمیایی با مواد اطراف سازگار باشد تا از تخریب قطعات یا تغییر خواص گریس جلوگیری شود. گریسهای سیلیکونی و پلیاورتان معمولاً سازگاری شیمیایی بالایی دارند.

- دوره نگهداری و تعویض گریس

گریسهای باکیفیت میتوانند دورههای نگهداری را طولانیتر کنند، اما بازرسی دورهای و تعویض بهموقع گریس برای جلوگیری از تجمع آلایندهها و کاهش کارایی ضروری است. انتخاب گریس با عمر طولانی و پایداری مکانیکی بالا میتواند هزینههای نگهداری را کاهش دهد.

- گشتاور راهاندازی

گشتاور راهاندازی بهویژه در دماهای پایین اهمیت دارد، زیرا گریسهای با قوام بالا ممکن است مقاومت بیشتری در برابر حرکت اولیه بلبرینگ ایجاد کنند. گریسهایی با قوام پایینتر (گرید NLGI 1 یا 2) برای کاربردهایی که گشتاور راهاندازی کم موردنیاز است، مناسبتر هستند.

- استانداردهای صنعتی و توصیههای سازنده

سازندگان بلبرینگ معمولاً در کاتالوگهای خود مشخصات گریس مناسب را برای هر نوع بلبرینگ ارائه میدهند. رعایت این توصیهها و استانداردهای صنعتی مانند NLGI (مؤسسه ملی گریس روانکار) در انتخاب گریس بهینه بسیار مهم است.

- ملاحظات اقتصادی

هزینه گریس و تأثیر آن بر هزینههای کلی نگهداری و تعمیرات نیز باید در نظر گرفته شود. گریسهای باکیفیت و عمر طولانی ممکن است هزینه اولیه بالاتری داشته باشند، اما با کاهش دفعات تعویض و خرابیهای غیرمنتظره، در بلندمدت مقرونبهصرفه هستند.

انواع گریس مناسب برای بلبرینگهای صنعتی

گریسها بر اساس روغن پایه، نوع غلیظکننده و افزودنیها دستهبندی میشوند. در ادامه به بررسی انواع گریسهای مناسب برای بلبرینگهای صنعتی میپردازیم:

گریسها بر اساس روغن پایه، نوع غلیظکننده و افزودنیها دستهبندی میشوند. در ادامه به بررسی انواع گریسهای مناسب برای بلبرینگهای صنعتی میپردازیم:

- گریس لیتیومی

گریسهای لیتیومی به دلیل مقاومت بالا در برابر آب،پایداری در دماهای متغیر و سازگاری با اکثر بلبرینگها، یکی از پرکاربردترین گریسها هستند. این گریسها برای کاربردهای عمومی و بلبرینگهای با سرعت متوسط تا بالا مناسباند. گریسهای لیتیوم کمپلکس نیز برای دماهای بالاتر (تا 150 درجه سانتیگراد) و بارهای سنگینتر توصیه میشوند.

- گریس سیلیکونی

گریسهای سیلیکونی به دلیل پایداری شیمیایی و عملکرد عالی در دماهای بسیار بالا یا پایین (از -40 تا 200 درجه سانتیگراد) برای کاربردهای خاص مناسب هستند. این گریسها مقاومت خوبی در برابر اکسیداسیون و رطوبت دارند و برای محیطهای با شرایط سخت توصیه میشوند.

- گریس پلیاورتان

گریسهای پایه پلیاورتان در دسته گریسهای نسوز قرار دارند و برای بلبرینگهای دور بالا و محیطهای با دمای بالا (تا 200 درجه سانتیگراد) مناسباند. این گریسها مقاومت بالایی در برابر مواد شیمیایی و فشارهای دینامیکی دارند.

- گریس کلسیم سولفانات

این گریسها به دلیل مقاومت عالی در برابر آب، خوردگی و فشارهای بالا برای کاربردهای سنگین و محیطهای مرطوب ایدهآل هستند. گریسهای کلسیم سولفانات پایداری مکانیکی بالایی دارند و برای بلبرینگهای تحت بارهای استاتیکی و دینامیکی مناسباند.

- گریس گرافیتی

گریسهای گرافیتی بهعنوان روانکارهای خشک برای دماهای بالا (بیش از 200 درجه سانتیگراد) و بارهای سنگین مناسب هستند. این گریسها در محیطهای خشک یا با اصطکاک بالا عملکرد خوبی دارند، اما به حضور بخار آب برای روانکاری بهتر نیاز دارند.

- گریسهای تخصصی با افزودنیهای خاص

برخی گریسها با افزودنیهای خاص مانند دیسولفید مولیبدن (MoS2) یا PTFE تولید میشوند که ضریب اصطکاک بسیار پایینی دارند. این گریسها برای کاربردهای خاص مانند بلبرینگهای تحت فشار شدید یا محیطهای با دمای بسیار بالا مناسب هستند.

گریس مناسب برای بلبرینگهای دور بالا

بلبرینگهای دور بالا به دلیل تولید گرمای زیاد و اصطکاک بالا به گریسهایی با ویژگیهای خاص نیاز دارند. گریسهای دور بالا معمولاً دارای مشخصات زیر هستند:

بلبرینگهای دور بالا به دلیل تولید گرمای زیاد و اصطکاک بالا به گریسهایی با ویژگیهای خاص نیاز دارند. گریسهای دور بالا معمولاً دارای مشخصات زیر هستند:

- روغن پایه مصنوعی: برای پایداری در دماهای بالا و کاهش اصطکاک.

- گرید NLGI 1 یا 2: برای قوام مناسب و جریانپذیری خوب.

- شاخص ویسکوزیته بالا: برای حفظ روانکاری در سرعتهای بالا.

- مقاومت در برابر اکسیداسیون: برای افزایش عمر گریس. گریسهای لیتیوم کمپلکس و پلیاورتان از بهترین گزینهها برای بلبرینگهای دور بالا هستند. بهعنوان مثال، گریسهای پلیاورتان به دلیل پایداری حرارتی و مقاومت در برابر فشارهای دینامیکی، برای کاربردهایی مانند دوکهای ماشینابزار بسیار مناسباند.

روشهای گریسکاری بلبرینگ

نحوه گریسکاری صحیح بلبرینگ تأثیر مستقیمی بر عملکرد و عمر آن دارد. مراحل زیر برای گریسکاری بهینه توصیه میشوند:

- تمیزکاری و آمادهسازی: قبل از گریسکاری، بلبرینگ را از گریس قدیمی، گردوغبار و آلودگیها پاک کنید. این کار از تجمع آلایندهها و کاهش کارایی گریس جلوگیری میکند.

- استفاده از مقدار مناسب گریس: استفاده بیشازحد یا کمتر از مقدار توصیهشده میتواند باعث افزایش دما یا کاهش روانکاری شود. بهطور کلی، فضای خالی بلبرینگ باید تا 30-50 درصد با گریس پر شود.

- توزیع یکنواخت گریس: از پمپهای گریس یا ابزارهای مخصوص برای توزیع یکنواخت گریس روی سطوح تماس استفاده کنید.

- گریسکاری مجدد: برای بلبرینگهایی که از پیش روانکاری نشدهاند، برنامهریزی برای گریسکاری مجدد بر اساس شرایط عملیاتی و توصیههای سازنده ضروری است.

نکات نگهداری و بازرسی بلبرینگها

برای اطمینان از عملکرد بهینه بلبرینگها، نکات زیر را در نظر بگیرید:

- افزایش غیرعادی ارتعاشات یا دما میتواند نشانهای از مشکل در روانکاری یا خرابی بلبرینگ باشد. استفاده از ابزارهای مانیتورینگ مانند سنسورهای ارتعاشسنج توصیه میشود.

- بازرسی منظم و تعویض بهموقع گریس میتواند از خرابیهای غیرمنتظره جلوگیری کند.

- گریسهای با استانداردهای NLGI و سازگار با کاربرد موردنظر انتخاب کنید.

- در صورت تردید در انتخاب گریس یا روش گریسکاری، با مهندسان صنعتی یا توزیعکنندگان بلبرینگ مشورت کنید.

- وجود آلایندههایی مانند گردوغبار یا آب در گریس میتواند عمر بلبرینگ را کاهش دهد. استفاده از گریسهای مقاوم به آلودگی و اطمینان از تمیزی محیط نصب ضروری است.

جمع بندی

انتخاب گریس مناسب برای بلبرینگهای صنعتی نقش مهمی در افزایش عمر مفید، کاهش اصطکاک، جلوگیری از خوردگی و بهینهسازی عملکرد ماشینآلات دارد. برای این کار باید عواملی مثل نوع و سرعت بلبرینگ، دمای کاری، شرایط محیطی، سازگاری شیمیایی و دوره نگهداری مورد توجه قرار گیرد. انواع مختلف گریس مانند لیتیومی، سیلیکونی، پلیاورتان و کلسیم سولفانات بسته به شرایط کاری کاربرد دارند. همچنین، رعایت اصول گریسکاری و نگهداری منظم، از خرابیهای ناگهانی و هزینههای اضافی جلوگیری میکند.