صنعت کاشی و سرامیک به عنوان یکی از صنایع کلیدی در تولید مصالح ساختمانی و تجهیزات حساسی است که نیازمند نگهداری و عملکرد بهینه هستند. در این میان، روانکاری در صنعت کاشی و سرامیک به عنوان یکی از عوامل کلیدی در کاهش سایش و خوردگی تجهیزات، نقش حیاتی در تضمین بهره وری و دوام خطوط تولید ایفا میکند.

استفاده از روانکارهای مناسب میتواند عمر مفید تجهیزات را افزایش داده و به کاهش هزینههای تولید می انجامد. این موضوع نه تنها به کاهش هزینههای عملیاتی کمک میکند، بلکه به حفظ کیفیت و دقت تولید میانجامد.

در ادامه این مقاله از وبلاگ کیمیا فرآیند نقش جهان، به بررسی چالش ها، انواع روانکارهای مورد استفاده در صنعت کاشی و سرامیک و معیارهای انتخاب روانکار مناسب خواهیم پرداخت. آشنایی با این مفاهیم، برای فعالان این صنعت فرصتی فراهم میکند تا با اتخاذ تصمیمات صحیح، بهرهوری خطوط تولید خود را به حداکثر برسانند و از مزایای اقتصادی و محیط زیستی آن بهره مند شوند.

چالشهای روانکاری در صنعت کاشی و سرامیک

از جمله صنایع معدنی ساختمانی که در چند سال اخیر رونق زیادی داشته است، صنایع تولید کاشی و سرامیک است. افزایش حجم ساخت و ساز و تمایل به خرید نقش های جدید کاشی های گرانیتی را می توان از دلایل اصلی رونق این بازار دانست.

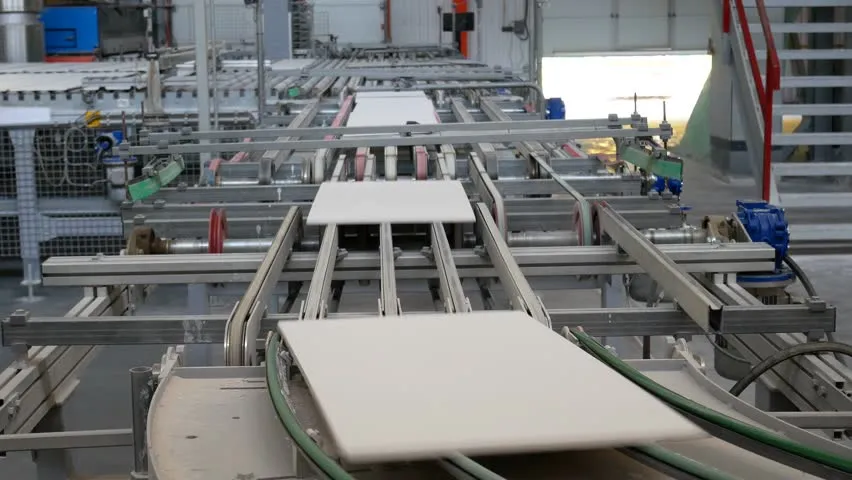

کارخانجات کاشی بسته به حجم تولید و نوع محصول از دستگاه های مختلفی استفاده میکنند.برخی از دستگاه های مهم صنعت کاشی عبارت اند از: سنگ شکن، آسیاب گلوله ای، بالابر، نوار نقاله، پرس،کوره، خشک کن، دستگاه ساب و…

صنعت کاشی و سرامیک با چالشهای متعددی در زمینه روانکاری مواجه است که انتخاب صحیح روانکار میتواند این مشکلات را کاهش دهد:

1/ گرد و غبار فراوان: یکی از مهمترین چالشها، گرد و غبار فراوان در محیط های تولید است. در فرآیند تولید کاشی و سرامیک، مراحل آسیاب کردن مواد اولیه و شکل دهی به کاشیها، گرد و غبار زیادی ایجاد میکند که میتواند به روانکارها نفوذ کرده و عملکرد آنها را کاهش دهد. این امر باعث افزایش سایش قطعات و کاهش عمر مفید تجهیزات میشود.

2/ دمای بالا: دمای بالا نیز یکی دیگر از چالشهای اساسی است. در کورههای پخت کاشی، دما به چند صد درجه سانتیگراد میرسد که میتواند روانکارهای عادی را تجزیه کرده و خاصیت روانکاری آنها را از بین ببرد. استفاده از روانکارهای مقاوم به حرارت در چنین شرایطی ضروری است.

3/ سایش و خوردگی تجهیزات: سایش و خوردگی تجهیزات به دلیل فشارهای مکانیکی و تماس مداوم قطعات متحرک نیز از دیگر مشکلات رایج است. اگر روانکارها به درستی انتخاب نشوند، این فرایندها میتوانند به خرابی زودرس قطعات و توقف ناخواسته خط تولید منجر شوند.

به طور کلی، انتخاب روانکار مناسب با ویژگیهایی نظیر مقاومت به دما، توانایی مقابله با گرد و غبار و خاصیت ضد سایش و خوردگی، میتواند تأثیر قابل توجهی در کاهش این چالشها و افزایش بهرهوری خطوط تولید داشته باشد.

نقش روانکارها در بهبود کارایی تجهیزات

روانکاری در صنعت کاشی و سرامیک یکی از عوامل کلیدی در حفظ و بهبود کارایی تجهیزات صنعتی است. این مواد با کاهش اصطکاک میان قطعات متحرک، از سایش و خوردگی جلوگیری کرده و عمر مفید تجهیزات را افزایش میدهند.

یکی از نقشهای مهم روانکاری در صنعت کاشی و سرامیک، کاهش سایش قطعات و جلوگیری از خرابی زودرس است. در شرایطی که قطعات تحت فشارهای مکانیکی بالا کار میکنند، روانکارها با ایجاد یک لایه محافظ، تماس مستقیم سطوح فلزی را کاهش داده و از آسیبدیدگی جلوگیری میکنند.

علاوه بر این، روانکارها در بهبود بهرهوری انرژی نقش دارند. اصطکاک کمتر به معنای نیاز به نیروی کمتر برای به حرکت درآوردن قطعات است که این امر مصرف انرژی را کاهش داده و هزینه های عملیاتی را پایین میآورد.

روانکارها همچنین در کنترل دما نقش مؤثری ایفا میکنند. با کاهش اصطکاک و جلوگیری از تولید حرارت اضافی، دمای کاری تجهیزات در محدوده مطلوب باقی میماند که این امر از کاهش کیفیت تولید و آسیب به قطعات جلوگیری میکند.

به طور کلی، انتخاب و استفاده صحیح از روانکارهای مناسب با توجه به شرایط خاص صنعت کاشی و سرامیک، میتواند در کاهش هزینههای نگهداری، بهبود عملکرد تجهیزات و افزایش بازدهی خطوط تولید تأثیرگذار باشد.

انواع روانکارهای مورد استفاده در صنعت کاشی و سرامیک

صنعت کاشی و سرامیک به دلیل شرایط خاص تولید، نیازمند استفاده از روانکارهایی با ویژگیهای منحصربهفرد است. انتخاب نوع مناسب روانکار، نقش مهمی در بهبود عملکرد تجهیزات و کاهش هزینههای نگهداری دارد.

- روغن های مقاوم به حرارت: این روغنها، به ویژه در کوره ها و تجهیزات مرتبط با دمای بالا، عملکردی برجسته دارند. با حفظ پایداری شیمیایی و کاهش اصطکاک، عمر تجهیزات را افزایش داده و خرابیها را به حداقل میرسانند.

- روغن هیدرولیک: در دستگاههای پرس و سیستمهای هیدرولیکی پرکاربرد در این صنعت، روغن هیدرولیک با خاصیت ضدسایش و تحمل فشار بالا، عملکرد یکنواخت و مطمئن تجهیزات را تضمین میکند.

- روغن دنده صنعتی: برای گیربکسها و تجهیزات انتقال نیرو، روغن دنده صنعتی با خواص EP انتخاب ایدهآلی است. این روغن با مقاومت بالا در برابر اکسیداسیون و فشار، از دندهها در برابر سایش و خوردگی محافظت میکند.

- روغن کمپرسور: در کمپرسورهای تولید هوای فشرده، روغن های کمپرسور با خاصیت کاهش اصطکاک و خنک کنندگی مناسب، عملکرد پایدار را تضمین کرده و از تشکیل رسوبات در سیستم جلوگیری میکند.

- گریس صنعتی: گریس صنعتی نیز نقش کلیدی در روانکاری این صنعت دارند. گریسها به دلیل خاصیت چسبندگی بالا و توانایی مقاومت در برابر نفوذ گرد و غبار، برای روانکاری یاتاقانها، بلبرینگها و قطعاتی که در معرض آلودگی محیطی هستند، بسیار مناسباند. گریس های مصرفی در دستگاه های مختلف عمدتا از نوع گریس پایه لیتیم و گریس مورد استفاده در یاتاق های کوره، گریس نسوز می باشد.

- روانکارهای ضد سایش و خوردگی: در محیطهای با رطوبت بالا یا شرایط خورنده، این روانکارها با ایجاد لایه محافظ، از زنگ زدگی و تخریب قطعات جلوگیری کرده و کارایی تجهیزات را بهبود میبخشند.

استفاده از روانکارهای باکیفیت از کیمیا فرآیند نقش جهان میتواند دوام و کارایی دستگاهها را افزایش داده و هزینههای تعمیر و نگهداری را به حداقل برساند. انتخاب مناسب روانکار بر اساس شرایط عملیاتی و نیازهای تجهیزات، یکی از عوامل کلیدی در موفقیت تولید و کاهش زمان خرابی دستگاههاست.

راهنمای انتخاب روانکار صنعتی مناسب

انتخاب روانکار مناسب در صنعت کاشی و سرامیک، تأثیر مستقیمی بر عملکرد تجهیزات و کاهش هزینههای عملیاتی دارد. برای این منظور، در نظر گرفتن چندین عامل کلیدی ضروری است:

1_ یکی از مهمترین معیارها، ویسکوزیته روانکار است. ویسکوزیته باید متناسب با شرایط کاری دستگاه باشد؛ به طوری که روانکار بتواند بهخوبی در قطعات جریان یابد و اصطکاک را کاهش دهد. روانکارهایی با ویسکوزیته نامناسب ممکن است باعث سایش بیشتر یا کاهش کارایی تجهیزات شوند.

2_ مقاومت حرارتی روانکار نیز اهمیت زیادی دارد. در محیطهایی با دمای بالا، مانند کورههای پخت کاشی، باید از روانکارهایی استفاده شود که در برابر تجزیه حرارتی مقاوم باشند و خواص خود را در دماهای بالا حفظ کنند.

3_ همچنین، مقاومت در برابر گرد و غبار و آلودگی محیطی از دیگر ویژگیهای ضروری است. انتخاب روانکارهایی با قابلیت جذب کم گرد و غبار و پایداری در شرایط سخت شامل روغن گردشی، میتواند به جلوگیری از آسیب به تجهیزات کمک کند.

4_ دریافت مشاوره خرید از کارشناسان کیمیا فرآیند نقش جهان و استفاده از محصولات باکیفیت، تضمینی برای عملکرد بهینه روانکارهاست. همچنین، آزمایش و تحلیل دورهای روانکارها برای اطمینان از حفظ خواص آنها، بخشی مهم از برنامه نگهداری و تعمیرات است.

با رعایت این اصول، میتوان بهرهوری خطوط تولید را افزایش و هزینههای تعمیرات را کاهش داد.

نتیجه گیری و توصیه های مهم

روانکاری در صنعت کاشی و سرامیک یکی از مؤلفههای اساسی در حفظ بهرهوری و طول عمر تجهیزات است. انتخاب و استفاده صحیح از روانکارهای مناسب، میتواند تأثیر چشمگیری در کاهش سایش، بهبود عملکرد تجهیزات، و کاهش هزینههای تعمیر و نگهداری داشته باشد.

با توجه به شرایط خاص این صنعت، از جمله دماهای بالا، محیط های پر گرد و غبار، و فشارهای مکانیکی زیاد، استفاده از روانکارهایی با ویژگیهای مقاوم به حرارت، ضد سایش و چسبندگی بالا ضروری است. انتخاب روانکار باید بر اساس مشخصات فنی تجهیزات، شرایط کاری و مشاوره با تأمینکنندگان معتبر انجام شود.

یکی از توصیههای کلیدی، اجرای برنامههای منظم نگهداری و تعمیرات (نت) است. نظارت بر وضعیت روانکارها و تعویض بهموقع آنها، به جلوگیری از خرابیهای غیرمنتظره کمک میکند. همچنین، آموزش کارکنان در زمینه استفاده و نگهداری از روانکارها، از بروز مشکلات احتمالی جلوگیری خواهد کرد.

در نهایت، توجه به کیفیت روانکارها و استفاده از محصولات معتبر، یک سرمایهگذاری بلندمدت برای افزایش بهرهوری خطوط تولید و کاهش هزینههای عملیاتی به شمار میآید. این اقدامات میتوانند به بهبود مستمر عملکرد تجهیزات و رقابتپذیری بالاتر در بازار کمک کنند.